Progetti

Metal Replacement su carrier portiera

Alfa Romeo Giulietta

L’utilizzo delle materie plastiche favorisce soluzioni che soddisfano due esigenze fondamentali del settore automotive: la leggerezza e l’integrazione di parti e funzioni. Un carrier in termoplastico consente, a parità di prestazioni, di ridurre il peso, oltre a eliminare una serie di assemblaggi.

Obiettivo:

- Stessa prestazione del carrier in alluminio

- Ottimizzazione struttura e peso

- Integrazione funzioni

- Facilità di versionamento

Attività:

- Selezionie materiale

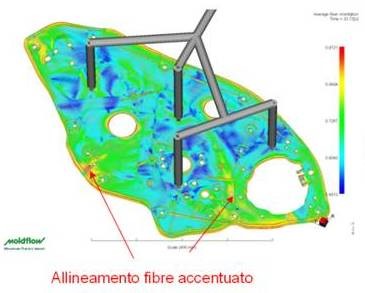

- Analisi reologica per gestione deformazioni

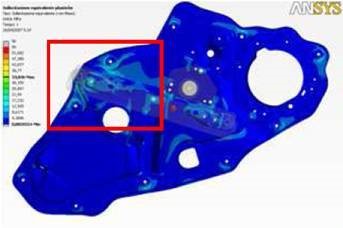

- Verifica strutturale

- Costruzione stampo doppia impronta

- Produzione

Scelta del materiale plastico

Per raggiungere il miglior rapporto peso/prestazioni sono stati verificati diversi tecnopolimeri.

La scelta definitiva è ricaduta sul PP + 40% fibra vetro LUNGA, che grazie alle elevate prestazioni meccaniche è in grado di raggiungere le specifiche di progetto con un peso contenuto.

Gestione Criticità e uso della simulazione

Per sue caratteristiche specifiche, questo materiale richiede un’attenzione particolare agli aspetti reologici, per la gestione delle deformazioni dovute all’orientamento fibre.

L’esecuzione in contemporanea delle verifiche reologiche e strutturali ha consentito di individuare le correlazioni tra i due aspetti e di trovare la miglior soluzione per i punti di iniezione e per la geometria dell’oggetto.

Approccio ibrido allo stampo

La necessità di avere in tempi brevi dei campioni in tecnologia finale da sottoporre a test, unitamente alla ricerca dell’ottimizzazione degli investimenti ha suggerito di procedere con un APPROCCIO IBRIDO alla costruzione dello stampo: sono state costruite delle impronte prototipo applicate su portastampo finale e utilizzando la camera calda dello stampo finale (particolarmente complessa ed onerosa, trattandosi di 4 punti ad otturazione per ciascuna delle due cavità).

Per ottimizzare la produzione e la qualità del processo, la scelta definitiva è stata la realizzazione di uno stampo a 1+1 cavità (dx+sx), con inserti intercambiabili per i versionamenti di alzacristallo (elettrico/manuale) e sede altoparlanti

Validazione prodotto/processo e produzione

Le impronte prototipo sono state utilizzate per ottenere l’omologazione del prodotto e verificare l’affidabilità del processo.

L’esecuzione delle impronte definitive ha poi consentito di effettuare la pre-serie per la validazione finale e deliberare l’avvio delle produzione.

Sitio en Español

Sitio en Español Site in English

Site in English